مقدمه:

فولاد یکی از کالاهای اساسی و پرکاربرد در هر کشور است. همچنین فولاد از جمله کالاهایی است که می تواند به توسعه کشورها کمک نماید. اگر کشورها بتوانند برآورد مناسبی از میزان مصرف آهن آلات خود داشته باشند، می توانند سیاست های مناسبی را به منظور توسعه یا رشد این صنعت اتخاذ نمایند. در میان کشورهای در حال توسعه کشورهایی وجود دارند که مصرف سرانه فولاد بسیار اندکی دارند ( مثل هند و مصر) در حالی که سطح مصرف سرانه در کشورهای توسعه یافته حداقل 200 کیلوگرم و بیشتر می باشد. بنابراین هرچند مصرف سرانه شاخصی از میزان توسعه یافتگی است اما برای این شاخص نمی توان مرزبندی مشخصی ارائه نمود. هرچند این واقعیت نیز وجود دارد که کشورهای با سطح سرانه مصرف اندک از سطح توسعه یافتگی کمی نیز برخوردار باشند.

تاریخچه نورد

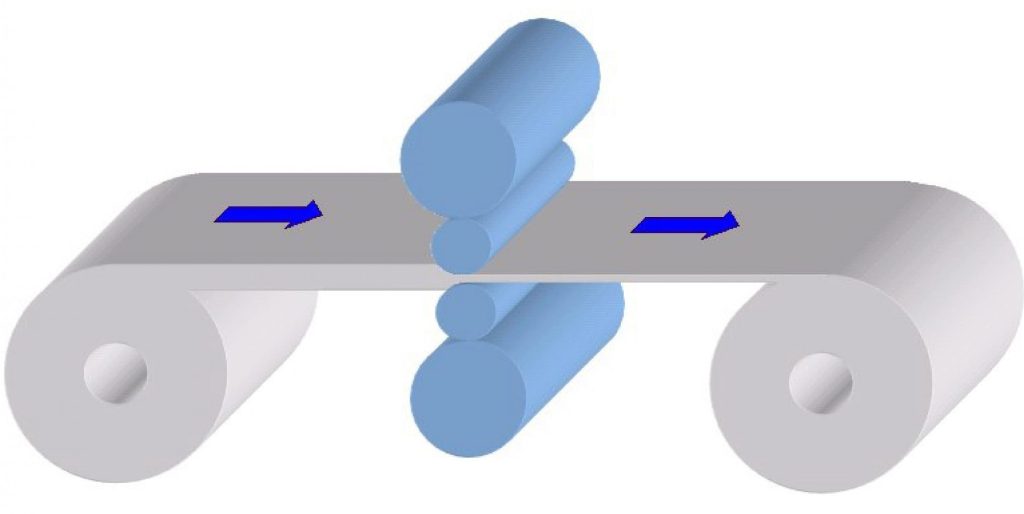

شروع فرایند نورد به قرن هفدهم میلادی میرسد. قرن هفدهم میلادی، قرن ظهور روش نورد در صنعت متالورژی بود. در نمونه های اولیه، دو غلتک چدنی در یک چهار چوب چوبی قرار داده میشد و با عبور قلع و سرب از بینشان و کاهش سطح مقطع آنها عملیات نورد صورت میگرفت. به مرور از غلتکهای بزرگتری استفاده شد که نیروی آن به وسیله حرکت اسب و یا توربین های آبی تامین میشد..

استفاده از شیار برای شکل دادن به محصول نورد شده نیز مربوط به این دوران است. سپس برای کاهش نیروی لازم جهت چرخاندن غلتک ها، به جای غلتک های بزرگ از غلتک های کوچکتری که با غلتک بزرگتری چرخانده می شود استفاده شد و به این ترتیب قفسه های چهار غلتکه به وجود آمدند .

با اختراع ماشین بخار محدودیت نیرو برداشته شد و قفسه های نورد بزرگتر شده و از ماشین های بخار قوی جهت نورد شمش ها استفاده شد. با پیشرفته تر شدن و صنعتی شدن صنعت نورد، این صنعت به عنوان جایگزین برای دیگر روشهای شکل دادن فلزها در آهنگری و ریختهگری گردید.

پس از آن و با بهبود فرآیند نورد، دیگر قسمت های کارخانه های شکل دهی فلزات هم پیشرفت کردند. برای مثال، کوره های ذوب ماشین های ریخته گری برای آماده سازی شمشهای اولیه، کوره های پیش گرم برای گرم کردن شمشها، خطوط جابجایی، حمامهای اسیدشویی، کوره های عملیات حرارتی، حمامهای آبکاری ماشینهای بسته بندی و … هم بهبود پیدا کردند.

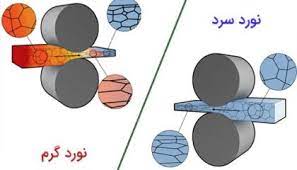

نورد گرم

فرآیند نورد یکی از پر استفاده ترین و مفید ترین روش های شکل دادن به مواد است و موادی که دارای قابلیت مومسانی هستند را به وسیله عبور دادن آن ها از بین چند غلتک تغییر شکل می دهند. از مهمترین محصولاتی که از طریق فرآیند نورد بدست می آیند، می توان به تیرآهن، نبشی، میلگرد و ورق روغنی (نورد سرد) و ورق سیاه (نورد گرم) اشاره کرد. فرآیند نورد به دو نوع نورد گرم و نورد سرد تقسیم می شود.

به فرآیندی که طی آن فلز داغ را بین دو غلتک عبور می دهند که در خلاف جهت یکدیگر حرکت می کنند و فاصله ای که دو غلتک دارند از ضخامت فلز مورد نظر مقداری کمتر است، نورد گرم می گویند. در این فرآیند سرعت غلتک از سرعت فلز بیشتر است و اصطکاکی که بین این دو مورد وجود دارد باعث می شود که فلز به سمت جلو حرکت کند. فلز با حرکت به جلو و فشرده شدن، از ضخامتش کم شده و طول آن افزایش می یابد. دمایی که در این روش برای فولادهای کربنی ساده مورد استفاده قرار می گیرد چیزی در حدود ۱۲۰۰ درجه سانتیگراد است. یکنواخت نگه داشتن دمای محصول از مهمترین مواردی است که در این فرآیند باید به آن توجه کرد تا شکل دهی در محصول نیز به صورت یکنواخت انجام شود.

ویژگی های نورد گرم

در نورد گرم نیاز به اعمال قدرت کمتری است.

دستگاه های کمتری در این نوع نورد مورد استفاده قرار می گیرد.

در این فرآیند کرنش سختی کمتری صورت می گیرد.

قطعه مورد نظر مقاومت کمتری نسبت به نورد سرد خواهد داشت.

معمولا محصولات با ابعاد بزرگتر نسبت به حالت نورد سرد تولید می شوند.

فرآیند نورد گرم

نورد گرم فرآیندی است که شامل نورد ورق های فولادی در دمای بالا (معمولا بالاتر از 926 درجه سلسیوس که این دما بالاتر از دمای تبلور مجدد فولاد است) می باشد. هنگامی که دمای فولاد بالاتر از دمای تبلور مجدد باشد می توان به آسانی آن را شکل و فرم داد و همچنین می توان فولاد را در سایز های بزرگتری ساخت. فولاد های نورد گرم معمولا کیفیت کمتری نسبت به فولاد های نورد سرد دارند به علت اینکه بدون تاخیر در پروسه تولید قرار می گیرند بنابراین به گرمایش مجدد فولاد نیازی نیست. هنگامی که دمای فولاد کاهش پیدا می کند، حجم آن نیز کم می شود بنابراین میزان کنترل برای تغییر سایز و شکل فولاد در دمای بالا در مقایسه با نورد سرد کمتر می باشد.

کاربرد ورق نورد گرم

محصولات نورد گرم مانند میلگرد نورد گرم در عملیات جوشکاری، ساخت و ساز، ساخت ریل و تیرآهن I استفاده

می شود.

مزایای استفاده از نورد گرم:

1) آسانتر برای ساخت

2) ارزانتر از نورد سرد

در این روش فولاد در دمای مناسب خنک میشود، در نتیجه از تنشهای داخلی که میتواند موجب خشک شدن و یا سخت شدن کار شود، جلوگیری نماید. البته معایب این روش شامل ایجاد بافت خشن در سطح محصولات مانند تیرآهنهای فولادی قبل از مرحله رنگآمیزی آنها خواهد بود.

نورد سرد

این فرآیند در واقع همان نورد گرم است که کار بیشتری بر روی قطعه مورد نظر صورت می گیرد. در این حالت محصول در شرایط دمای پایین قرار می گیرد و تا دمای اتاق سرد می شود. محصولاتی که با این روش تولید می شوند سطحی بهتر و صاف تر و ابعاد دقیق تری خواهند داشت. در واقع هدف از این نورد کاهش ضخامت محصول و افزایش دقت در ابعاد محصول است. عملیات نورد در این حالت را به دلیل اینکه قطعه مقاومت بالاتری دارد به وسیله غلتک های ۴ طبقه انجام می دهند. این فرآیند از ۴ مرحله کشش سرد، نورد چرخشی، سمباده و پولیش تشکیل می شود که هر کدام تغییری مثبت در محصول ایجاد می کنند.

ورق هایی که از طریق نورد گرم با حداقل ضخامت تولید می شوند روی آنها پس از اسید شویی، عمل کاهش ضخامت و یا تغییر شکل از طریق فرآیند نورد سرد انجام می پذیرد. پس می توان گفت، کاربرد نورد سرد کاهش ضخامت با دقت ابعادی موردنظر ورق های فولادی و نیز حذف نقطه تسلیم می باشد. اما نقطه تسلیم چیست نقطه تسلیم باعث بوجود آمدن شرایط تغییر شکل ناهمگن در فرآیند شکل دادن و به ویژه کشش عمیق می شود که حذف آن از موارد مهمی می باشد و انجام چندین کار مکانیکی توسط نورد که به آن نورد بازپخت می گویند باعث حذف نقطه ی تسلیم می گردد.

از کاربرد دیگر نورد سرد می توان به صاف کردن ورق ها اشاره کرد بدین صورت که از این طریق غلتکی که شامل دو دسته غلتک با قطر کم است انحنا ورق را که در فرآیند قبل بوجود آمده را برطرف می نماید و با بیرون آمدن از غلتک صاف می شود.

در حقیقت هدف از نورد سرد کاهش ضخامت ورق تحت فشار بسیار بالا می باشد که معمولاً در دمای اتاق و حداکثر تا ۲۰۰ درجه سانتیگراد انجام می گردد.

کاربرد محصولات نورد سرد

محصولات نورد سرد عمدتاْ در صنایع ذیل کاربرد دارد:

خودروسازی

تجهیزات خانگی مانند یخچال، اجاق گاز، ماشینهای ظرفشویی و لباسشویی

دستگاههای الکتریکی مخازن

تجهیزات ساختمانی

ویژگی های نورد سرد

1) به دلیل شکل پذیری کمتر در قطعه در حالت سرد نیاز به اعمال قدرت بیشتری وجود دارد.

2) نیاز به دستگاه های بیشتری برای نورد سرد وجود دارد.

3) ناخالصی سطح فلز از بین می رود.

4) ویژگی های ظاهری و کیفیت محصول بسیار بهتر از نورد سرد است.

5) عملیات روغن کاری در فلز بهتر صورت می گیرد.

فرآیند نورد سرد

فولاد نورد سرد در اصل فولاد نورد گرم می باشد که فرآیندهای بیشتری روی آن صورت گرفته است. دراین نوع نورد محصول در قالب های دمای پایین قرار می گیرد، جایی که قطعه پس از نورد آنیلی تا دمای اتاق سرد می شود. در این پروسه فولاد با تلورانس ابعادی خوب و محدوده سطح بیشتری تولید می شود. اصلاح نورد سرد اشتباها به عنوان نام محصولات پایانی در نظر گرفته می شود در حالتی که نام محصولات به ورق های کویل یا شیت شده اشاره می کند.

اصطلاح سردکاری اغلب شامل کشش سرد (تغییر شکل سرد)، نورد چرخشی، سمباده و پلیش زدن می باشد. حاصل این پروسه استحکام تسلیم بالا تر می باشد که دارای چهار مزیت می باشد:

1) کشش سرد: باعث افزایش استحکام تسلیم و استحکام کششی می شود و اغلب باعث ایجاد هزینه های اضافی در گرمادهی می شود.

2) نورد چرخشی: شامل از بین بردن ناخالصی های سطوح می باشد.

3) سمباده زدن: در این مرحله اندازه اصلی محدوده تلورانس باریک یا کوچکتر می شود.

4) پلیش زدن: پوشش سطوح را بهبود می بخشد.

تمام محصولات نورد سرد پوشش سطح یا سطوح با کیفیت بالا را فراهم می کنند و از لحاظ تلورانس، یکنواختی و صافی سطح در مقایسه با نورد گرم کیفیت بالاتری دارند.

میلگرد های سردکاری شده به دلیل افزایش کربن معادل دارای سختی بیشتری نسبت به میلگرد های نورد گرم می باشند اما این مطلب نسبت به ورق های سرد و گرم صادق نیست. میزان کربن در ورق های فولادی نورد سرد کمتر است و معمولا چون آنیل می شوند نرم تر از ورق های نورد گرم می باشند.

مزایای استفاده از نورد سرد

- شکل دقیق، سازگار و مستحکم

- طیف وسیعتر پوشش سطحی

- سطوح صاف و شفاف

- محصولات با لبهها و گوشههای مشخص

- یکنواختی و راستی در تیرآهنهای فولادی